IO-Link 從屬傳感器解決方案

17

17

拍明

拍明

原標題:IO-Link 從屬傳感器解決方案

一、方案背景與總體要求

IO-Link作為一種開放的點對點工業通信協議,近年來在傳感器與執行器的智能化、數字化升級中得到了廣泛應用。其主要優勢在于:

標準化接口:利用標準的三芯電纜實現24V供電和雙向數字通信,降低接線復雜度。

診斷功能:內置傳感器狀態監測和故障報警功能,便于維護和故障排查。

參數化管理:支持在線參數調整和動態配置,滿足不同應用場景的定制需求。

本方案針對工業現場的IO-Link從屬傳感器設計,要求在保證實時通信與高可靠性的前提下,實現傳感器數據采集、信號處理、數字通信以及故障自診等功能,同時兼顧成本、功耗及抗干擾性能。設計中既要考慮工業現場高溫、振動等惡劣環境下的穩定性,也要滿足快速響應和實時數據傳輸的要求。

二、系統架構與功能模塊劃分

整體系統可以劃分為以下幾個主要模塊,各模塊之間通過明確的接口協同工作:

電源管理模塊

功能:將來自24V總線的工業電源經DC-DC轉換和穩壓,提供系統所需的3.3V/5V供電。

要求:轉換效率高、輸出穩定、抗干擾能力強,同時具備過流、過溫保護功能。

主控制單元(MCU)

功能:作為核心控制器,負責采集傳感器數據、執行信號處理算法、存儲參數及實現IO-Link協議棧。

要求:處理速度足夠、外設接口豐富、具備低功耗與工業級溫度范圍。

IO-Link接口模塊

功能:實現與IO-Link主站的物理層、數據鏈路層通信,支持數據幀的發送和接收,完成通信協議解析。

要求:兼容標準IO-Link協議,具備實時數據傳輸、抗干擾及動態參數調節功能。

傳感器前端與信號調理模塊

功能:將傳感器輸出的模擬信號進行放大、濾波、抗干擾處理后轉換為數字信號。

要求:高精度、高采樣率,低噪聲設計。

存儲與配置模塊

功能:用于保存傳感器參數、故障記錄、通信配置等數據,支持上電快速初始化。

要求:非易失性、讀寫速度快、容量適中。

輔助電路及保護電路

功能:包含濾波電路、靜電保護電路以及信號隔離電路,確保系統在惡劣環境下穩定工作。

要求:滿足工業標準EMC要求,提供必要的電氣隔離和浪涌保護。

三、關鍵元器件優選及其作用

在方案中,各關鍵模塊需要選擇合適的元器件,下面就各模塊元器件進行詳細說明:

1. 電源管理模塊

推薦元器件:

DC-DC轉換芯片(例如:[TI的LM2596] 或 Analog Devices的ADP2450)

器件作用:將24V輸入電壓降至較低電壓(例如5V或3.3V),為后續電路提供穩定電源。

選擇理由:LM2596作為成熟的降壓型DC-DC轉換芯片,具有高轉換效率、輸出電流大、外部元器件需求少;ADP2450則以低功耗和高精度輸出著稱,適合要求高穩定性的工業應用。

穩壓芯片(例如:[TI的TPS7A49系列] 或 Microchip的MIC5504)

器件作用:在轉換后的電壓基礎上進一步穩定輸出,消除電壓波動。

選擇理由:TPS7A49具有超低噪聲和高PSRR特性,適用于信號調理和高精度ADC供電;MIC5504則因尺寸小、低壓差和快速響應被廣泛應用于工業控制電路中。

濾波元件(如陶瓷電容、電感等)

器件作用:濾除DC-DC轉換過程中的噪聲和高頻干擾,確保輸出電壓純凈。

選擇理由:陶瓷電容體積小、ESR低,適合高頻濾波;配合合適的電感,可以形成有效的LC濾波器。

2. 主控制單元(MCU)

推薦元器件:

STM32系列微控制器(例如:STM32F103C8T6或STM32L072)

器件作用:作為主控核心,負責采集傳感器數據、處理信號、執行IO-Link協議棧及控制其它模塊。

選擇理由:STM32系列具有豐富的外設接口(SPI、I2C、UART等)、較高的處理性能和低功耗優勢,同時其生態系統成熟,開發資料豐富,適合工業現場長期使用。

附加說明:針對低功耗與工業溫度范圍要求,STM32L072系列在功耗和溫度適應性方面表現優異,適合要求嚴格的工業應用。

備用方案:TI的MSP430系列

器件作用:同樣可以實現數據采集和處理,適用于低功耗要求場合。

選擇理由:MSP430具有超低功耗、簡單易用的特點,但在外設接口豐富度上略遜于STM32系列,適用于對功能要求稍低的場合。

3. IO-Link接口模塊

推薦元器件:

專用IO-Link通信收發器(例如:[IFM的IO-Link芯片模塊] 或采用專用通信協議處理器)

器件作用:實現IO-Link物理層信號調制、數據幀收發及協議解析,承擔傳感器與主站之間的數字通信任務。

選擇理由:采用專用的IO-Link收發器模塊可以大大簡化軟件開發和硬件設計,其內置的保護、緩沖及協議處理電路能保證數據傳輸的實時性和可靠性,同時滿足國際標準要求。

補充說明:部分方案中也可將IO-Link功能通過MCU的外設加以實現,但專用模塊在抗干擾能力及通信穩定性上更具優勢。

信號緩沖與保護電路

器件作用:配合收發器,對輸入輸出信號進行緩沖和保護,防止靜電或浪涌對模塊造成損害。

選擇理由:通常選用高速緩沖放大器(如TI的SN74系列)和TVS二極管來提供必要的電氣保護,確保系統在工業現場穩定運行。

4. 傳感器前端與信號調理模塊

推薦元器件:

精密運放(例如:Analog Devices的AD8628或TI的OPA2333)

器件作用:對傳感器輸出的微弱模擬信號進行放大和濾波,提升信號的動態范圍與準確性。

選擇理由:AD8628和OPA2333具有超低偏置電流和低噪聲特性,能夠在低電平信號放大時保持高精度,是工業傳感器前端信號調理的理想選擇。

模數轉換器(ADC)(例如:TI的ADS1115或Analog Devices的AD7680)

器件作用:將經過調理后的模擬信號轉換為數字信號,供MCU進行處理。

選擇理由:ADS1115具有多通道輸入和高分辨率,適合精細測量;AD7680則在轉換速度與精度之間取得了平衡,根據傳感器類型選擇合適的ADC可有效提升系統性能。

5. 存儲與配置模塊

推薦元器件:

EEPROM存儲芯片(例如:Atmel AT24C256系列)

器件作用:保存設備參數、校準數據及故障記錄,支持斷電后數據不丟失。

選擇理由:AT24C256容量適中、I2C接口簡便,廣泛應用于工業設備參數存儲,可靠性高、成本低,便于現場維護和參數更新。

SPI Flash(如有高速數據存儲需求時可選)

器件作用:用于存儲更大容量的程序代碼或數據日志。

選擇理由:SPI Flash讀寫速度快,適合需要大量數據存儲或固件升級的應用場景。

6. 輔助電路及保護電路

推薦元器件:

數字隔離器(例如:TI的ISO7741系列)

器件作用:對IO-Link通信信號或傳感器信號進行電氣隔離,避免地電位干擾和共模干擾影響。

選擇理由:ISO7741具有高隔離電壓和低延時,能有效保護敏感電路,確保數據傳輸的完整性。

ESD保護器件(TVS二極管、壓敏電阻)

器件作用:防止靜電放電和瞬態過電壓對元器件造成損害。

選擇理由:采用經過工業認證的TVS器件能在短時間內吸收沖擊能量,保護后級電路,確保系統長期可靠運行。

四、各模塊間的功能協同與選擇理由

在設計中,各模塊之間的相互作用和信號傳遞至關重要,具體說明如下:

電源管理的穩定性決定整個系統的工作基準。

工業現場常存在電源波動與干擾,通過采用高效DC-DC轉換芯片和低噪聲穩壓器,不僅能夠提供穩定的供電,還能降低MCU和傳感器信號調理模塊的噪聲干擾,從而提高數據采集的精度。選用LM2596或ADP2450等成熟產品,既能保證穩定性,又能降低設計風險。MCU作為系統核心,承擔多任務處理。

選擇STM32系列微控制器,其豐富的外設接口(如SPI、I2C、UART、ADC、定時器等)能夠滿足IO-Link協議、信號采集、參數存儲及數據處理等多方面需求。考慮到工業環境的溫度范圍和功耗需求,STM32L072在低功耗與寬溫工作范圍上具有顯著優勢,從而提高整個系統的可靠性和耐用性。專用IO-Link接口模塊確保通信協議的完整實現。

為了保證與主站之間數據通信的實時性和標準化,采用專用的IO-Link收發器模塊不僅降低軟件開發難度,還能通過內置保護電路和信號緩沖,實現抗干擾和長距離穩定傳輸。在此基礎上,通過加入數字隔離器和ESD保護元件,進一步增強系統對突發干擾的抵御能力。傳感器前端的信號調理確保數據準確采集。

工業傳感器往往輸出微弱的模擬信號,必須通過精密運放和高分辨率ADC進行信號放大和轉換。AD8628/OPA2333等低噪聲運放與ADS1115/AD7680型ADC的組合能在保證高精度數據采集的同時,兼顧系統響應速度,滿足實時監控與故障預警的要求。存儲模塊實現參數自適應與在線維護。

EEPROM芯片如AT24C256不僅可以存儲設備出廠校準參數、用戶自定義設置,還能保存故障歷史數據,便于后期診斷與系統升級。其穩定性和低功耗特性在工業現場應用中具有不可替代的優勢。

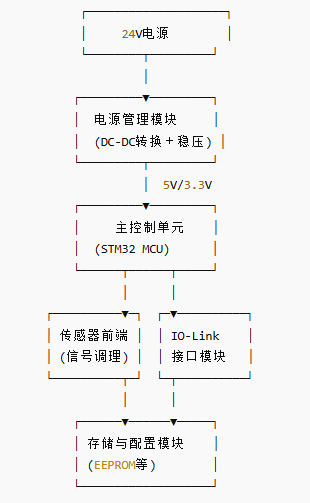

五、電路框圖示意

下面提供一個簡化的電路框圖,展示整個IO-Link從屬傳感器方案的主要模塊和信號流向:

說明:

24V電源 為系統提供工業級電壓輸入;

電源管理模塊 將24V轉換并穩壓為MCU、傳感器前端和IO-Link模塊所需的低電壓供電;

主控制單元(采用STM32系列)負責全局控制,包括采集數據、處理信號和執行通信協議;

傳感器前端 對模擬信號進行精密調理;

IO-Link接口模塊 負責與主站進行數字通信及協議解析;

存儲模塊 則用于存儲系統參數、故障記錄和校準數據,支持系統的自診斷與維護。

六、方案設計中的關鍵考量

在實施過程中,設計人員還需注意以下幾點:

工業級溫度及電磁兼容(EMC)要求:

所有選用的元器件應符合工業標準,保證在高溫、濕度和振動環境下長時間穩定工作。采用屏蔽、濾波和隔離設計,確保系統滿足EMC要求。功耗管理與散熱設計:

雖然大部分模塊采用低功耗設計,但電源轉換和MCU高速運算仍可能產生一定熱量。因此,在PCB布局中需注意散熱設計,如合理規劃散熱銅箔、增加散熱孔或采用散熱片等措施。軟硬件協同調試:

IO-Link協議的實現要求軟件與硬件密切配合。MCU內需預先集成標準協議棧,同時對專用收發器進行寄存器配置及狀態監測。設計時應考慮調試接口(如SWD/JTAG)及在線診斷功能,便于后期維護與固件升級。冗余保護設計:

針對電源浪涌、靜電放電等突發狀況,適當增加TVS二極管、濾波電路以及過流保護電路,確保關鍵元器件免受意外損壞,提高系統可靠性。參數化與現場校準:

通過EEPROM或SPI Flash存儲設備參數,并在現場通過IO-Link主站進行參數讀取、校準和更新,使設備具備自適應環境變化的能力。

七、結論

綜合來看,該IO-Link從屬傳感器解決方案通過模塊化設計,實現了高效、穩定、低功耗的工業級傳感器數據采集與通信。各關鍵模塊——電源管理、主控制單元、IO-Link接口、傳感器前端及存儲模塊——均選用成熟且具有良好工業認證的元器件,如LM2596/ADP2450、STM32系列、專用IO-Link收發器、低噪聲運放與高分辨率ADC、AT24C256 EEPROM等。各元器件在方案中發揮了核心作用:

電源模塊 保證了全系統的電源穩定與高效轉換;

MCU 作為系統“大腦”,完成數據采集、處理與協議管理;

IO-Link接口模塊 確保了設備與主站之間高速、穩定的數字通信;

傳感器前端 則為微弱信號提供了高精度放大和調理;

存儲模塊 則為現場參數維護和故障記錄提供了有力支持。

同時,通過合理的PCB布局、抗干擾設計與散熱措施,本方案在滿足工業現場苛刻要求的同時,也具有較高的市場競爭力和可靠性。未來,針對不同應用場景,方案還可以在通信協議擴展、數據加密傳輸、無線遠程升級等方面進行進一步優化和升級,為工業自動化和智能制造提供更全面的技術支持。

責任編輯:David

【免責聲明】

1、本文內容、數據、圖表等來源于網絡引用或其他公開資料,版權歸屬原作者、原發表出處。若版權所有方對本文的引用持有異議,請聯系拍明芯城(marketing@iczoom.com),本方將及時處理。

2、本文的引用僅供讀者交流學習使用,不涉及商業目的。

3、本文內容僅代表作者觀點,拍明芯城不對內容的準確性、可靠性或完整性提供明示或暗示的保證。讀者閱讀本文后做出的決定或行為,是基于自主意愿和獨立判斷做出的,請讀者明確相關結果。

4、如需轉載本方擁有版權的文章,請聯系拍明芯城(marketing@iczoom.com)注明“轉載原因”。未經允許私自轉載拍明芯城將保留追究其法律責任的權利。

拍明芯城擁有對此聲明的最終解釋權。

產品分類

產品分類

2012- 2022 拍明芯城ICZOOM.com 版權所有 客服熱線:400-693-8369 (9:00-18:00)

2012- 2022 拍明芯城ICZOOM.com 版權所有 客服熱線:400-693-8369 (9:00-18:00)